製造工程1

-

営業・設計

受付窓口(営業) 施工図を作成します。

承認後、迅速に工程組に移ります。

-

工程組

鳥取工場、本社工場の全工程をお客様の納期に合わせて組み立ます。

熟練したノウハウときめ細かい工程表により即座に納期回答。

徹底した納期管理でお客様に信頼されています。 -

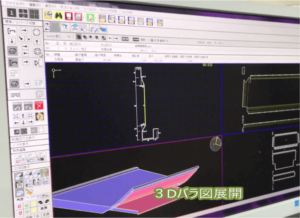

バラ図

社内工作図を作成します。 (鋼板加工に必要な展開図の作成) 資材手配。

-

CAD/CAM

各加工機に合わせて加工プログラムを作成し、精密な板金加工を実現します。

製造工程2

-

切断

シャーリング機により、鋼板材料を指示通りに切断します。

< 5巾(1550)x 6mまでの加工が可能です。>

-

シカル

シカル(プレーナー)加工機により鋼板の裏に溝を引き、よりシャープな曲げ角を実現します。 < 最大で6mまでの加工が可能です。

-

切欠

タレパン加工機やCO2レーザー加工機により精密な穴あけや外周切断を行います。 < 厚さ6mm、5巾(1550)x 6mまでの加工が可能です。

-

曲げ

プレスブレーキにより、箱曲げ、R突き曲げ、独自加工した刃による特殊形状の曲げまで、多種多様な折り曲げ加工を実現します。 < 厚さ3mmは6mまで、厚さ6mmは3.5mまで、厚さ9mmは0.3mまでの加工が可能です。>

製造工程3

-

溶接

アルゴン溶接(Tig溶接)、手溶接、半自動溶接

-

塗装・表面処理・仕上(協力工場)

メッキ、リン酸メッキ、古色メッキ、アクリル焼付塗装、ウレタン焼付塗装、フッ素焼付塗装、カラークリア塗装、ピアノ塗装、粉体塗装、その他特殊塗装、電解着色(アルミ)、HL仕上、鏡面仕上、バイブレーション仕上

-

製作

溶接、接着ノリ、両面テープ、ビス絞め、スタッド、リベット等による組立加工

-

検査・出荷

2t、4t(提携運送会社)にて出荷 (写真は弊社完成品倉庫)